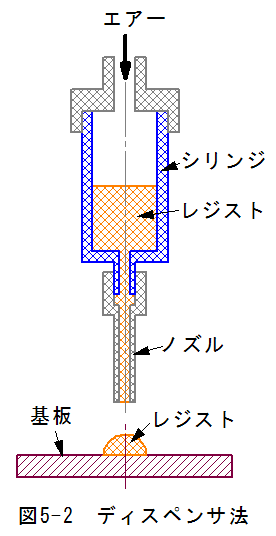

- スポイト法

スポイト法の概略図を図5-1に示す。

最も、原始的な方法ですが、

・トリモチ作業

・レプリカ作成作業

・接着力測定サンプル作成作業

等に有効な方法です。

・レジストはやや高粘度のものが作業性が良い。

・ベース膜厚は、厚くなり、膜厚バラツキは大きくなります。

・ドライエッチ用基板のナノインプリント転写用にはてきしません。

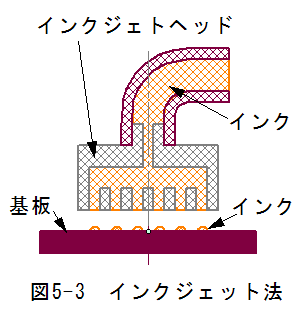

- ディスペンサ法

ディスペンサ法の概略図を図5-2に示す。

スポイト法を自動化したものです。

・エアーの圧力と時間制御で吐出量の精度が向上します。

・吐出停止時は、内部の圧力を微小負圧にして、レジストを保持します。

・レジストはやや高粘度のものが適します。

・ベース膜厚は、厚くなり、膜厚バラツキは大きくなります。

・ドライエッチ用基板のナノインプリント転写用にはてきしません。

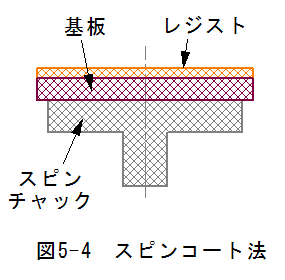

- インクジェット法

インクジェット法の概略図を図5-3に示す。

インクジェット法はインクジェットプリンターと同じ原理で インクの代わりにレジストを用います。

良い点は、レジストの使用量が少ない点です。

しかし、実用的にはさまざまな問題が生じます。

・インクジェットヘッドの適正粘度は決まっており、レジストの粘度をこの値に 合わせる必要があります。(これは可能です。)

・適正粘度が小さいため、インクジェット用のレジストはどうしても 揮発性となります。

・塗布後の放置時間のバラツキで塗布量が変化します。

・塗布量は温度、風等の影響で変動しやすい。

・レジストはUV硬化性で、インクジェットヘッド内に反応硬化物ができやすい。

・上記は基板への異物付着となる。

・インクジェットヘッドがつまりやすい。

原因はさまざまですが、膜厚バラツキ発生しやすく 品質が安定しないのになやまされるでしょう。

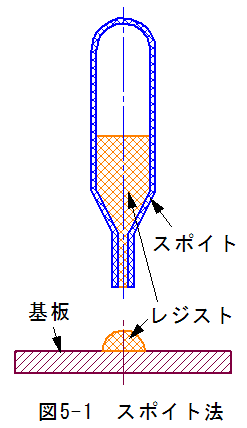

- スピンコート法

リソグラフィーで長年実績がある塗布方法です。

無駄に捨てるレジストの量が多いという欠点はありますが、 品質的にスピンコート法を上回る塗布方法が無いというのが現実です。

ドライエッチ用基板のナノインプリント転写において、重要なのはベース膜厚が 小さいということではありません。

ベース膜厚の均一性が重要なのです。これは、塗布膜厚の均一性とイコール なのです。

すなわち、スピンコート法が最も塗布膜厚の均一性に優れた塗布方法なのです。

- スピンコートレジスト主剤の選定

まずは、スピンコートレジストの主剤を選定する必要があります。

・スピンコート後薄膜の状態で長時間均一な膜厚状態を保つ材料である必要があります。

・レジストは液体で、UV照射により固体に変化する必要があります。

・被転写基板とは強力に結合する必要があります。

・石英スタンパとは、離型性が良い必要があります。

高粘度の高分子ラジカル重合性樹脂が上記を満足します。

すなわち、不飽和ポリエステル樹脂もしくはウレタンアクリレート を主剤として選定する必要があります。

不飽和ポリエステル樹脂とウレタンアクリレートのどちらを選択するか?

スピンコート後薄膜の状態で長時間均一な膜厚状態を保つことを重視すれば、粘度の高い ウレタンアクリレートを選択すべきということになります。

しかし、スピンコートレジストは微小異物の混入を極度にきらうため、調合後 微小孔径のフィルターを使用してのフィルタリング作業が不可欠です。

調合作業やフィルタリング作業の作業性を考慮すれば、不飽和ポリエステル樹脂 を選択したくなります。

不飽和ポリエステル樹脂で均一な膜厚安定性が得られれば、こちらのほうが 扱いやすいです。

スピンコートレジスト主剤は以下の材料とします。

・スチレン型不飽和ポリエステル樹脂

・サンドーマ CN-325 ディーエイチ・マテリアル(株)

・外観 淡黄色液体 粘度 1200mPa・s(25℃)

・用途 木工塗料用ワニス

以下サンドーマ CN-325をCN-325と略して記載します。

- スピンコートレジスト希釈剤の選定

選定条件として

・粘度が小さいこと

・揮発性が良いこと

・ラジカル重合樹脂との親和性の良いこと

・カップリング処理済の被転写基板の表面との親和性の良いこと

ラジカル重合樹脂としては、アクリレート基を含む材料を使用します。

カップリング剤(KBM-5103 化学名 3-アクリロキシプロピルトリメトキシシラン 信越化学工業) で処理した表面はアクリレート基で覆われているととになります。

上記の条件から推定される材料は、アクリレート基を持ち、粘度が低く、揮発性が良い材料 ということになります。

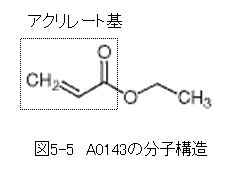

・アクリル酸エチル A0143

・アクリル酸エチル A0143

CAS No 140-88-5 で分子構造が特定されています。

この材料は東京化成工業から試薬として購入することが可能です。

・和名 : アクリル酸エチル

・TCI製品コード : A0143

・分子量 =100.12

・粘度 0.569mPa・s(25℃)

・沸点 100℃

上記のアクリル酸エチルは、希釈剤の選定条件をみたすのですが、 異臭が強烈で毒性が強いのです。

調合作業やフィルタリング作業は、所定の風速条件を満たす有機ドラフト中で 行うのですが、通常の有機ドラフトで扱えるレベルを越えた異臭を放ちます。

この材料は、試薬のびんのふたを開けただけで、異臭に耐えられず、すぐに びんのふたを閉めてしまうでしょう!!(とんでもない材料だ)

通常の有機ドラフトで扱えるレベルの臭いで類似の特性を持つ 材料としては「メタクリル酸エチル」です。

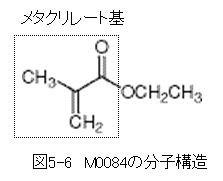

・メタクリル酸エチル M0084

・メタクリル酸エチル M0084

CAS No 80-62-6 で分子構造が特定されています。

この材料は東京化成工業から試薬として購入することが可能です。

・和名 : メタクリル酸エチル

・TCI製品コード :M0084

・分子量 =114.14

・粘度 0.56mPa・s(25℃)

・沸点 100℃

メタクリル酸エチルは、ラジカル反応基がアクリレート基からメタクリレート基に 替わっています。

メタクリレート基はアクリレート基と比較して、反応性が穏やかです。このため 臭いや毒性が穏やかになります。

一般的に低粘度で沸点が低い有機溶剤は、引火性で毒性があります。このため、 所定の風速条件を満たす有機ドラフト中で扱う必要があります。

粘度、沸点はアクリル酸エチルとほぼ同じで、ラジカル反応基であるメタクリレート基 があるため、希釈剤の選定条件を満たします。

以下メタクリル酸エチル M0084をM0084と略して記載します。

- 重合禁止剤

メタクリル酸エチルは分子構造がCAS No 80-62-6 で決定されており、 どこから購入しても同じ特性を示すはずです。

しかし、購入先によりスピンコート時の膜厚均一性が変化する場合が あります。なぜでしょうか?

ラジカル反応性の材料は、保存中の反応を抑えるため、重合禁止剤が はいっています。

一般的な重合禁止剤を以下に示します。

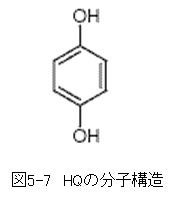

・ヒドロキノン 略号:HQ :CAS 番号:123-31-9

・ヒドロキノン 略号:HQ :CAS 番号:123-31-9

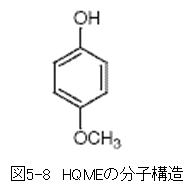

・ヒドロキノンモノメチルエーテル 略号:HQME :CAS No. : 150-76-5

・ヒドロキノンモノメチルエーテル 略号:HQME :CAS No. : 150-76-5

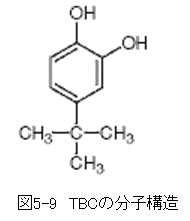

・4-tert-ブチルカテコール 略号:TBC :CAS番号. 98-29-3

・4-tert-ブチルカテコール 略号:TBC :CAS番号. 98-29-3

使用する重合禁止剤の種類と混合量が異なるため、希釈剤と被転写基板との親和性が変化し、 ピンコート時の膜厚均一性が変化すると思われます。

親和性という曖昧な表現をしていますが、分子構造が異なる材料は親和性を悪化させる 傾向があるように思えます。

- ドライエッチ耐性向上材料

ドライエッチで使用するレジストは、ドライエッチ耐性が要求されます。

一般に脂肪族の分子構造はドライエッチ耐性がなく、ベンゼン環を多く含む材料がドライエッチ耐性 が良いと言われています。

このため、下記の材料を混合します。

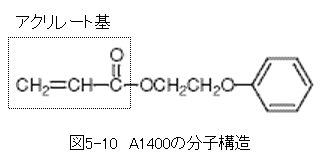

・アクリル酸2-フェノキシエチル A1400

・アクリル酸2-フェノキシエチル A1400

CAS No 48145-04-6 で分子構造が特定されています。

この材料は東京化成工業から試薬として購入することが可能です。

・和名 : アクリル酸2-フェノキシエチル

・TCI製品コード :A1400

・分子量 =192.21

・粘度 10mPa・s(25℃)

・引火点 141℃

・この材料は、アクリレート基が1個のため、結合は1次元方向のみとなるため、硬化物は 3次元方向の強度をもちません。(ゲル状となります。)

以下アクリル酸2-フェノキシエチル A1400をA1400と略して記載します。

- 3次元結合力向上材料

アクリル酸2-フェノキシエチル A1400を使用すると3次元結合力が悪化するため、 下記の3次元結合力向上材料を混合します。

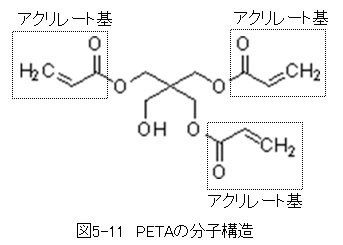

・ペンタエリトリトールトリアクリラート PETA

・ペンタエリトリトールトリアクリラート PETA

CAS No 3524-68-3 で分子構造が特定されています。

この材料はシグマ アルドリッチ ジャパンから試薬として購入することが可能です。

・和名 : ペンタエリトリトールトリアクリラート

・別名: PETA

・製品番号 :246794-100G

・分子量 =298.29

・粘度 1800mPa・s(25℃)

・沸点 110℃

・引火点 210℃

以下ペンタエリトリトールトリアクリラート PETAをPETAと略して記載します。

- 光重合開始剤の選定

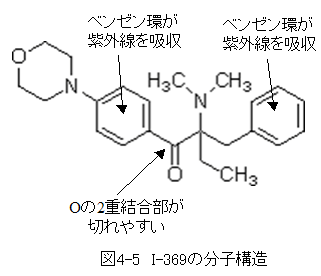

光重合開始剤はIRGACURE 369を使用します。

この光重合開始剤は固体です。紫外線の吸収が強く、薄膜の スピンコートレジストに適用します。厚膜に適用すると底まで紫外線が届かなくなります。

CAS No 119313-12-1 で分子構造が特定されています。

この材料はシグマ アルドリッチ ジャパン からは試薬として販売されています。

・和名 : 2-ベンジル-2-(ジメチルアミノ)-4′-モノホリノブチロフェノン

・製品番号 405647-25G

・分子量 =366.50

この分子構造においては、ベンゼン環が2個あり、これが紫外線を吸収し、エネルギーを 得ます。このエネルギーが分子内を伝播し、酸素の2重結合がある不安定部分の結合 を切ります。

このため、共有結合が切れたラジカルが発生し、ラジカル重合反応を開始させます。

以下IRGACURE 369をI- 369と略して記載します。

ここまで検討したら、後は直感で配合比を決定します。

ただし、希釈率は5000rpm-20sスピンコート後、ベーク80℃2分を行った後、膜厚を測定して調整します。

・ノーマル薄膜用のスピンコートレジストの配合比 CN-325:A1400:PETA:M0084:I-369=1:1:1:115:0.3

・粘度はメタクリル酸エチル M0084の粘度0.56mPa・s(25℃)に近い値となります。

・この配合で、膜厚40nm程度の均一なスピンコート膜を得ることができます。(Φ150Siウエーハ使用)

・回転数の設定で変化できる膜厚は僅かです。

・大きく膜厚を変える場合は、希釈率を変更する必要があります。

・混合後は、100nm以下の孔径のフィルターを使用してのフィルタリングが必要です。

・スピンコート時の膜厚は回転時間10s〜20sで安定します。

・スピンコート後は、80℃2分のベークを行い、希釈剤を蒸発させる必要があります。

・硬化に必要な露光時間は照度50mW/cm2で1〜2s程度です。

ナノインプリントで30nm程度の微細パターンを転写する場合、ベース膜厚をできるだけ小さくするために スピンコート膜をできるだけ薄く均一に塗布したいと思うはずです。

この配合のレジストは、それが可能であることを実証します。Φ150ではなくΦ300ならどうか? これも材料の最適化で可能です。

しかし、2層プロセス、3層プロセスではこのレジストを使用しません。クッション層はもっと厚く スピンコートする必要があります。これほど薄くスピンコートする必要はありません。