18章で材料の硬さとしてHBやHRCの記号がでてきました。 HBやHRC等の記号は何を意味するのでしょうか?硬さの定義 について検討してみたいと思います。

ブルネル硬さ試験は鋼球または、超硬合金の球を使用します。

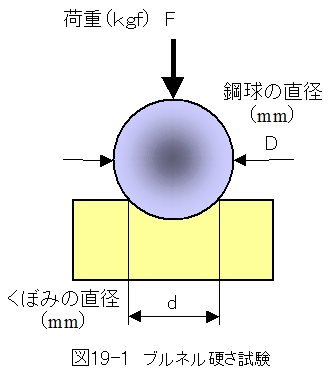

測定原理を図19-1に示します。試験材料に鋼球を押し当て強い荷重を与えると試験材料にくぼみが生じます。

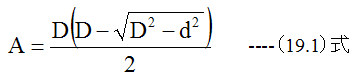

くぼみの表面積Aは

となります。くぼみ表面の圧縮応力σは

(19.2)式の応力の単位はkgf/mm2となります。しかし、硬さ試験の結果には単位をつけずにHB187のように 表示するのです。 HB187=187 kgf/mm2を意味しています。

なぜ?硬さ試験の結果においてkgf/mm2のように物理的に意味のある単位を用いないのでしょう。これは、 球の材質、球の直径、試験荷重の選択の違いによって、測定値が異なってくるためと思われます。

誤差が生じる原因としては、試験材料が圧縮による塑性変形の際、材料に加工歪が発生し材料その ものの強度が変化するためと思われます。

厳密にいうならば、球の材質、球の直径、試験荷重を一致させないと測定値が一致しないことを意味しています。

・球の材質が鋼球の場合、HBまたはHBSの記号をもちいます。

・球の材質が超硬合金の場合、HBWの記号をもちいます。

・Φ10mmの鋼球で試験荷重が3000kgfの場合、 HBS(10/3000)と記載します。

・Φ10mmの鋼球で試験荷重が1000kgfの場合、 HBS(10/1000)と記載します。

(多くの文献では、単にHBと記載することが多く、測定条件での誤差を無視しているようです。)

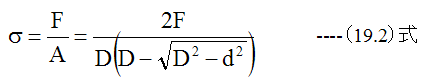

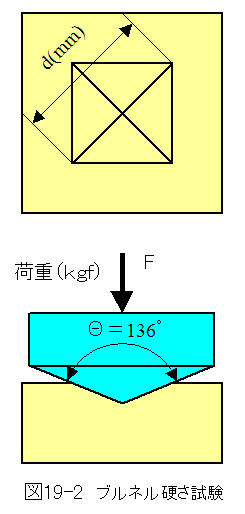

ビッカース硬さ試験はダイダモンド製の四角すいを使用します。

測定原理を図19-2に示します。試験材料にダイダモンド製の四角すいを押し当て荷重を与えると試験材料にくぼみが生じます。

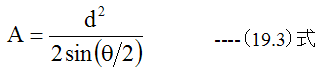

くぼみの表面積Aは

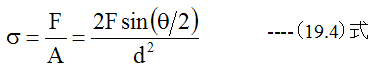

となります。くぼみ表面の圧縮応力σは

(19.4)式の応力の単位はkgf/mm2となります。しかし、硬さ試験の結果には単位をつけずにHV187のように 表示するのです。 HV187=187 kgf/mm2を意味しています。

ビッカース硬さ試験は、比較的柔らかい材料から、非常に硬い材料まで広い範囲で硬さの測定が可能です。このた め、標準的にはビッカース硬さ試験に統一するのが望ましいと思います。

しかし、多くの機械材料の硬さはHBやHRCが用いられています。これは歴史的な経緯に依存しているためと思われます。

ロックウェル硬さ試験は圧子の高さ変化を測定して、硬さを測定します。

このため、測定が簡単ですが、被測定物の硬さにより測定条件をかえる必要があります。

この測定法にはA、C、F、B、G、H、E等のスケールがあります。そしてスケールが異なると測定値は一致しません。

しかし、焼入れ焼き戻しの硬さ試験にCスケールがよく用いられます。これをHRCの記号で表します。

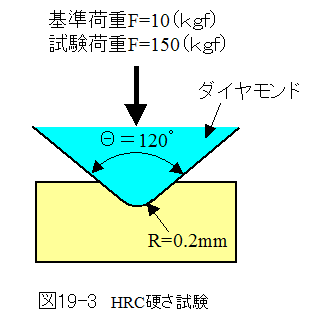

図19-3にHRC硬さ試験の条件を示します。圧子はダイヤモンド製で先端がR=0.2mm、先端角度が120度の円錐形です。

(1)まず、基準荷重F=10kgfを加えます。このときの高さをh1とします。

(2)次に試験荷重F=150kgfを加えます。

(3)次に荷重を基準荷重F=10kgfに戻します。このときの高さをh2とします。

(4)高さの変化量hをh=h1-h2(単位はμm)として求めます。

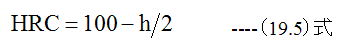

そして下記の式でHRCの値を求めます。

(19.5)式において、変化量hが90μmの場合、HRC55となります。 HRCの単位の物理的意味は不明確です。

機械工学便覧の焼入れ焼き戻しの硬さはHRCで記載されていることが多く、 HRCの測定条件は理解する必要 があります。Cスケール以外はあまりみかけません。

ダイヤモンドまたは焼入れした鋼が先端についた一定重量のハンマーを試験片に落下させて跳ね返る高さから硬さをきめます。

・落下高さ=h0

・跳ね返り高さ=h

として、下記式で計算します。

ショア硬さ試験は簡易的な測定といえます。

表19-1に主な硬さ試験の数値比較表をしめします。また、引張強度(単位kgf/mm2)を参考値として記載します。

表19-1に主な硬さ試験の数値比較表

| HV | HB | HRC | HS | 引張強さ |

| 940 | − | 68 | 97 | kgf/mm2 |

| 920 | − | 67.5 | 96 | − |

| 900 | − | 67 | 95 | − |

| 880 | − | 66.4 | 93 | − |

| 860 | − | 65.9 | 92 | − |

| 840 | − | 65.3 | 91 | − |

| 820 | − | 64.7 | 90 | − |

| 800 | − | 64 | 88 | − |

| 780 | − | 63.3 | 87 | − |

| 760 | − | 62.5 | 86 | − |

| 740 | − | 61.8 | 84 | − |

| 720 | − | 61 | 83 | − |

| 700 | − | 60.1 | 81 | − |

| 690 | − | 59.7 | − | − |

| 680 | − | 59.2 | 80 | − |

| 670 | − | 58.8 | − | − |

| 660 | − | 58.3 | 79 | − |

| 650 | − | 57.8 | − | − |

| 640 | − | 57.3 | 77 | − |

| 630 | − | 56.8 | − | − |

| 620 | − | 56.3 | 75 | − |

| 610 | − | 55.7 | − | − |

| 600 | − | 55.2 | 74 | − |

| 590 | − | 54.7 | − | 210 |

| 580 | − | 54.1 | 72 | 206 |

| 570 | − | 53.6 | − | 203 |

| 560 | − | 53 | 71 | 199 |

| 550 | 505 | 52.3 | − | 194 |

| 540 | 496 | 51.7 | 69 | 190 |

| 530 | 488 | 51.1 | − | 186 |

| 520 | 480 | 50.5 | 67 | 183 |

| 510 | 473 | 49.8 | − | 179 |

| 500 | 465 | 49.1 | 66 | 174 |

| 490 | 456 | 48.4 | − | 169 |

| 480 | 448 | 47.7 | 64 | 165 |

| 470 | 441 | 46.9 | − | 160 |

| 460 | 433 | 46.1 | 62 | 156 |

| 450 | 425 | 45.3 | − | 153 |

| 440 | 415 | 44.5 | 59 | 149 |

| 430 | 405 | 43.6 | − | 144 |

| 420 | 397 | 42.7 | 57 | 140 |

| 410 | 388 | 41.8 | − | 136 |

| 400 | 379 | 40.8 | 55 | 132 |

| 390 | 369 | 39.8 | − | 127 |

| 380 | 360 | 38.8 | 52 | 123 |

| 370 | 350 | 37.7 | − | 119 |

| 360 | 341 | 36.6 | 50 | 115 |

| 350 | 331 | 35.5 | − | 112 |

| 340 | 322 | 34.4 | 47 | 109 |

| 330 | 313 | 33.3 | − | 106 |

| 320 | 303 | 32.2 | 45 | 103 |

| 310 | 294 | 31 | − | 100 |

| 300 | 284 | 29.8 | 42 | 97 |

| 295 | 280 | 29.2 | − | 95 |

| 290 | 275 | 28.5 | 41 | 93 |

| 285 | 270 | 27.8 | − | 92 |

| 280 | 265 | 27.1 | 40 | 91 |

| 275 | 261 | 26.4 | − | 89 |

| 270 | 256 | 25.6 | 38 | 87 |

| 265 | 252 | 24.8 | − | 86 |

| 260 | 247 | 24 | 37 | 84 |

| 255 | 243 | 23.1 | − | 82 |

| 250 | 238 | 22.2 | 36 | 81 |

| 245 | 233 | 21.3 | − | 80 |

| 240 | 228 | 20.3 | 34 | 78 |

| 230 | 219 | 18 | 33 | 74 |

| 220 | 209 | 15.7 | 32 | 71 |

| 210 | 200 | 13.4 | 30 | 68 |

| 200 | 190 | 11 | 29 | 65 |

| 190 | 181 | 8.5 | 28 | 62 |

| 180 | 171 | 6 | 26 | 59 |

| 170 | 162 | 3 | 25 | 56 |

| 160 | 152 | 0 | 24 | 53 |

| 150 | 143 | − | 22 | 50 |

| 140 | 133 | − | 21 | 46 |

| 130 | 124 | − | 20 | 43 |

| 120 | 114 | − | − | 40 |

| 110 | 105 | − | − | − |

| 100 | 95 | − | − | − |

| 95 | 90 | − | − | − |

| 90 | 96 | − | − | − |

| 85 | 81 | − | − | − |

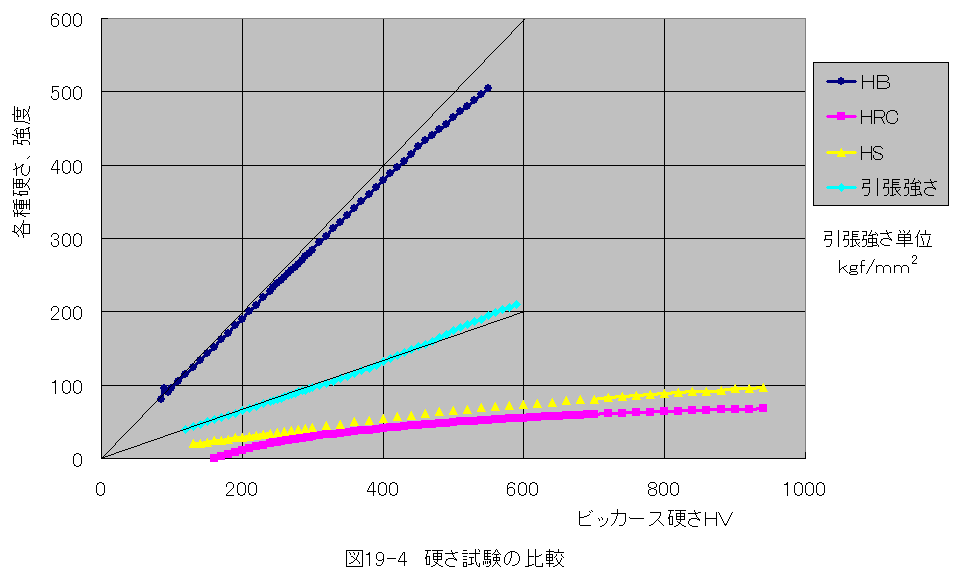

硬さ試験の比較グラフを図19-4に示します。

図19-4において、ビッカース硬度HVを基準とした場合、硬度が小さい領域において、HBの値が良く一致する ことがわかります。しかし、硬度が大きくなるとHBは誤差を生じることができます。

ビッカース硬度HVに対して、HRCとHSは比例性が悪いことがわかります。

引張強度(単位kgf/mm2)はビッカース硬度HVの約1/3になることがわかります。

一般的に機械構造用炭素鋼は熱処理をしないのですが、熱処理により強度と硬度が変化します。

S45Cを例にとると

(1)焼きなまし条件 810℃炉冷で

・降伏点=35 kgf/mm2 (35/154=1/4.4)

・引張強度=58 kgf/mm2 (58/154=1/2.7)

・硬度=HB154

(2)焼入れ 820〜870℃水冷 焼き戻し550〜650℃急冷で

・降伏点=50 kgf/mm2 (50/235=1/4.7)

・引張強度=70 kgf/mm2 (70/235=1/3.4)

・硬度=HB235(kgf/mm2)

に変化します。

上記の結果から推定できることは、硬さ測定における圧縮変形の応力は、引張強度より約2.7〜3.4倍大きくな るということです。また、降伏点は引張強度より小さくなります。しか し、硬度が大きくなれば、降伏点の大きくなる傾向に変化はありません。