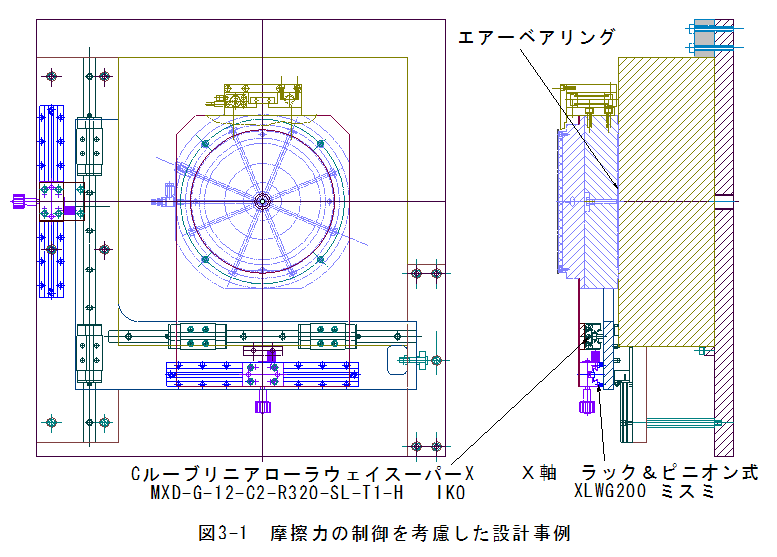

摩擦力の制御を考慮した設計事例を図3-1を使って説明したいと思います。

図3-1において重要な摺動部は以下の3点です。

- エアーベアリング

エアーベアリングを使用したガイド機構は、その装置にとって重要度の高い部分のみに 採用されます。

それは、製作コスト増大、大型となる反面、摩擦力が自由に制御でき、摩擦力ゼロの 摺動が可能となるためです。

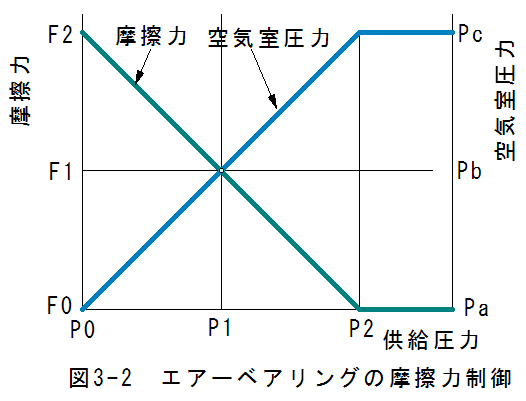

図3-2にエアーベアリングの供給圧力と摩擦力の関係を示します。

図3-2において、

P1=Pb=大気圧=0 ---(3.1)式

です。可動部の重量をW、摩擦係数をμとした場合、摩擦力F1は、

F1=μW ---(3.2)式

となります。

供給圧力を負圧(真空)にした場合、空気室の圧力は、

Pa=CP0 ---(3.3)式

(3.3)式において、Cは比例定数でリークが無い場合はC=1となります。実際には わずかなリークが生じることが多くCは1より小さな値となります。

この時の摩擦力は

F=μ(W-AP) ---(3.4)式

(3.4)式において、A=空気室の面積 です。

P=Paは負の値ですので、摩擦力は大きくなります。

供給圧力を正圧にした場合、空気室の圧力は、

Pc=CP2 ---(3.5)式

(3.3)式において、Cは比例定数でリークが無い場合はC=1となります。実際には わずかなリークが生じることが多くCは1より小さな値となります。

F=μ(W-AP) ---(3.4)式

(3.4)式において、A=空気室の面積 です。

P=Pcは正の値ですので、摩擦力は小さくなります。

ここで

W=AP ---(3.6)式

を満足するとき、

F=μ(W-AP)=0 ---(3.7)式

となり、摩擦力はゼロとなります。

供給圧力をP2以上にあげた場合は 浮上量が増大してリーク量が増大することになります。

この時、比例定数Cの値が小さくなり、空気室の圧力は P=Pcの一定値に保たれます。

上記の例は、重力を利用した浮上の場合ですが、重力を利用 しない場合も摩擦力をゼロにできます。

この方式は超高精度が要求される実用機でも、原理的に 同じ方式が採用できます。

しかし、実用機ではより高速のステップ&リピート動作が要求されるため 可動部質量の低減と高剛性化が必要となります。

コストアップとなるのですが、軽量高剛性のセラミックを使用し、軽量化 のため形状も複雑なものとなるでしょう。

- CルーブリニアローラウェイスーパーX MXD-G-12-C2-R320-SL-T1-H IKO

CルーブリニアローラウェイスーパーXの構造図を下に示します。

上記の図において、摺動はクロスに配置された円筒コロのころがりであることが わかります。

円筒コロは鋼球よりも接触面積が大きく、耐荷重と剛性が優れます。

ころがり摩擦は非常に小さく数百〜数千分の1といわれています。

ただし、円筒コロを異物から保護する必要があり両側面にはシールが必要です。

シールは一定の摩擦力を発生します。従って、負荷荷重とは無関係な一定の摩擦力を 持ちます。(摩擦係数のように負荷と摩擦力が比例しません。)

ころがりによる摺動は、磨耗劣化しないという特徴があり、シールを除けば メンテナンスを必要としません。(シール部は負荷が小さいので磨耗劣化は 無視できます。)

このような、ころがりによる摺動ガイドは長時間の連続運転にも劣化しないため 連続運転される産業用装置に最適です。

このガイドが10nm以下の超高精度が要求される実用機に適用可能か?

位置制御性において下記の不安要素があります。

・摩擦係数がエアーベアリングと比較して大きくなります。

(摩擦力があっても、非線形制御で位置フィードバックは可能ですが消費電力が 増大し発熱が大きくなります。)

・円筒コロとガイドの表面粗さの影響が不安です。

(通常の加工では、表面粗さは10nm以下とはなりません。 エアーベアリングと比較して表面粗さの影響がでやすくなります。)

このガイドは一般的な高精度(要求位置精度 100nm程度)までが、適正限界と 思われます。

実用機では高価となりますが、やはりエアーベアリング・リニアモータ制御に なると思われます。

- X軸 ラック&ピニオン式 XLWG200 ミスミ

典型的なスベリの摺動ガイドです。

摩擦力が大きく、無制御で静止状態を保つことができます。

高精度な位置決めは困難ですが、手動での操作性に優れます。

実用機では、高精度な位置フィードバックが行われるため不要となります。

エアーベアリングはコストアップ、大型化をもたらしますので、極めて重要な部分のみに採用されます。

ころがり摺動は、連続運転する産業用設備に最適です。

すべり摺動は、摩擦力が大きくなり磨耗による劣化が問題となりますが、低コスト、小型・軽量、高剛性の 利点が捨てがたいのです。

ころがり摺動が可能なのは、回転軸、直線運動ガイド、ボールねじに限られています。しかも 低コスト、小型・軽量、高剛性の点ではすべり摺動に劣ります。

自動車のエンジンは、過酷な運動にもかかわらずピストン運動がすべり摺動となっています。

自動車エンジンのピストン運動はオイル(潤滑油)で守られています。もし、オイル(潤滑油)がなかったら あっという間に劣化してしまうはずです。

もし、すべり摺動で磨耗劣化の問題を解決できれば、低コスト、小型・軽量、高剛性が容易に実現でき ます。

基本的な機械要素である歯車はすべり摺動です。ねじ、回転軸、直線ガイドもすべり摺動ならば 低コスト、小型・軽量となります。実装スペースの制限が大きいとき、やもなくすべり摺動を採用 せざる得ないことがあります。

試運転時は問題ないのですが、限りない連続運転後には可動部が擦り減って故障にいたります。

擦り減った部品は交換しない限りなおりません。したがって、すべり摺動は消耗品となります。

すべり摺動の磨耗に関するお助けマンが潤滑油です。

二硫化モリブテンを含む潤滑油に関して、笑い話のような思い出があります。

既に稼動中の産業用設備の改造に関する話です。 その装置には回転ドラムがあり、回転ドラムはベアリング軸受けで回転するように なっていました。回転用のモータは近くにあり、ベルトで回転を伝える構造でした。

回転ムラの原因としては、ベアリング回転軸、ベルト、モータが考えられますが、 厳密に原因を特定できたわけではありません。

当時、ステレオマニアがおり、レコードプレイヤー用のダイレクトドライブモータの回転ムラは 非常に小さいので、ダイレクトドライブモータに変更する提案がありました。

早速、レコードプレイヤー用のダイレクトドライブモータを入手してみると、通常のモータと 比較して

・回転部の慣性モーメントが非常に大きい。

・回転部の軸受けにスベリ軸受けを使用している。

が大きな違いでその他は通常のモータとあまりかわりません。

早速、改造設計にとりかかったのですが、既存の装置でありドラムの回転軸方向 をかえるわけにはいきません。

ダイレクトドライブモータを縦に取り付ける改造設計を行い、ドラムと駆動部を改造 しました。

試運転をしてみると、回転ムラは低減が確認できました。

しかし、わずか一週間程度の連続運転で軸受けが磨耗劣化し使用不能と なりました。

あせって、おこなった対策は下記の3点でした。

・回転部の重力バランスの実施。(回転物体を持ち上げるため、やもなくベアリングに樹脂をかぶせて支持)

・軸受け部に油溝を加工。

・二硫化モリブテンを含む潤滑油を使用。

二硫化モリブテンを含む潤滑油の効果は絶大で、実用上がまんできる寿命となりました。

なぜ、潤滑油に二硫化モリブテンを混合すると磨耗劣化が大幅に低減できるのか?まずは、二硫化モリブテン の分子構造を調べてみる必要があります。

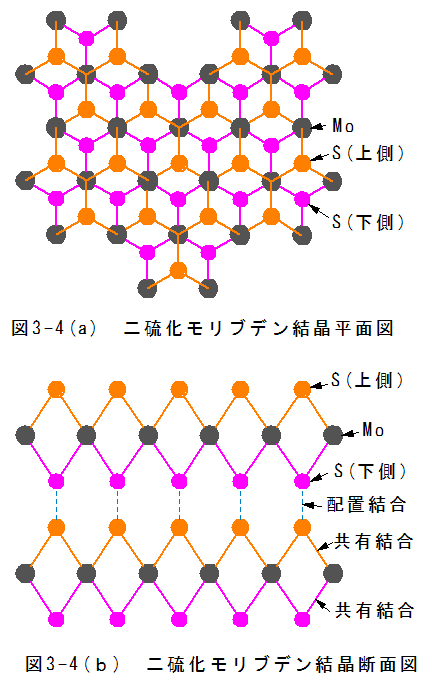

図3-4(a)に二硫化モリブテン結晶の平面図を示します。

図3-4(a)において結晶は六角形であり、MoとSが3本の共有結合で結ばれています。

図3-4(b)に二硫化モリブテン結晶の断面を示していますが、正確に書くと複雑になる ため略して描いています。

断面はMoをSでサンドイッチした構造をしており、これが何層にも重なっています。

SとSの結合は共有結合では無く、配置結合となっています。

ここで、共有結合とは相思相愛の強い結合で、配置結合は片思いの弱い結合と 考えましょう。

二硫化モリブテンの結晶がすべり摺動部にはさまれて、摺動した場合二硫化モリブテンの結晶 にはせん断応力が発生します。

SとSの結合は弱い結合の配置結合ですので、弱い力でスリップして、摩擦力を軽減すると 考えられています。

従って、すべり摺動部の表面が磨耗する前に二硫化モリブテンの結晶が破壊され、 磨耗劣化を防止していると思われます。

この理屈ですと、二硫化モリブテンの結晶はしだいに劣化することになります。 しかし、摺動部に油溝を加工して潤滑油が溜まるようにしておけば、摺動時に 潤滑油が入れ替わり長持ちすることになります。

不思議な結晶ですね。このような分子構造は成立するのだろうか?

このような疑問が生じた場合、SとMoの電子配置を調べてみる必要があります。

以下の表にSとMoの電子配置を示します。

| 軌道No | 1 | 2 | 2 | 3 | 3 | 3 | 4 | 4 | 4 | 4 | 5 |

| 軌道名 | 1s | 2s | 2p | 3s | 3p | 3d | 4s | 4p | 4d | 4f | 5s |

| エネルギー順位 | 1 | 2 | 3 | 4 | 5 | 7 | 6 | 8 | 10 | 13 | 9 |

| 収容できる電子数 | 2 | 2 | 6 | 2 | 6 | 10 | 2 | 6 | 10 | 14 | 2 |

| S | 2 | 2 | 6 | 2 | 4 | - | - | - | - | - | - |

| Mo | 2 | 2 | 6 | 2 | 6 | 10 | 2 | 6 | 5 | - | 1 |

上記の表において、軌道Noは中心からの距離(ポテンシャルエネルギー)を示します。

軌道名は、総エネルギーが等しい軌道の名称です。

エネルギー順位は総エネルギーの順番です。(エネルギーが低い順に電子が埋まります。)

収容できる電子数は各軌道名毎の収容できる電子数です。

この表からは、安定となる共有結合の数を予測することができます。

配置結合は0個から安定しますので、配置結合の数は予測不能です。

まずは、Sは軌道No3に6個の電子があり、空席が12個あります。

これから予測される 共有結合の数は2個以上6個以内ということになります。

次にMoは軌道No5に1個の電子がありますがこの電子は自由電子となりやすいため 無視します。

軌道No4に13個の電子があり、空席が19個あります。

これから予測される 共有結合の数は5個以上13個以内ということになります。

二硫化モリブテンの結晶はSの共有結合が3個でMoの共有結合が6個ですので 上記の条件を満足していることがわかります。

ずいぶんと大雑把な判定ですが、軌道Noが3以上の原子は共有結合の本数の可能性 がたくさんあります。

これに対して、軌道Noが2以下の原子は共有結合の本数が固定されます。

二硫化モリブテン配合のオイルやグリースは各種あり、一例とすれば 下記のアドレスで確認できます。

二硫化モリブテン配合オイルの性質として、二硫化モリブテンはオイルに溶解しているわけではなく、 浮遊状態のため、保管中に分離するおそれがあります。

二硫化モリブテン配合オイルの保管瓶は良く振って混合してから使用する必要があります。

自動車メーカーでは、添加剤として二硫化モリブデンのような「固体潤滑剤」(”セラミックス”や”テフロン”なども含まれます。)を使用しての エンジントラブルについては保証していません。 オイルより重いためオイルパンに沈殿したり、ジャーナル を詰めてしまったりするからだとも言われています。実際にそういう例もあったそうです。

エンジン用オイルには、オイルへの溶解性がある有機モリブデンは用いられるようです。 有機モリブデンの代表例としては(1)硫化ジアルキルジチオカルバミン酸モリブデン 、(2)硫化オキシモリブデン・ジアルキルジチオリン酸塩 等があり、熱により分解して二硫化モリブデンになります。

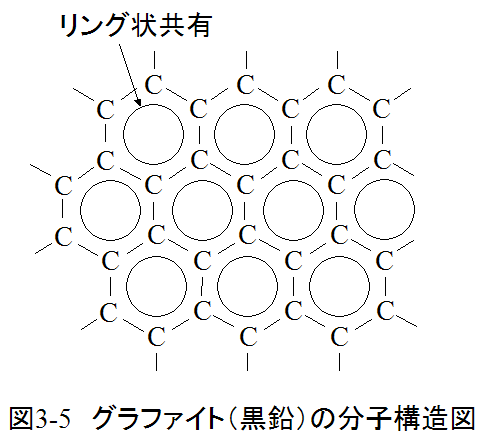

グラファイト(黒鉛)は二硫化モリブテンと同様に潤滑作用があるそうです。

グラファイト(黒鉛)の分子構造を図3-5に示します。

図3-5において、炭素は六角形の形で平面的に配置されています。

図3-5において直線は共有結合を表しています。リングはリング状共有とかいてありますが、 これは六個の電子を六個の原子核が共有している状態を意味しています。

この特殊な電子の共有により、強い光吸収、導電性を示すとともに分子間結合にも関与しているようです。

共有結合は平面的であり、層間の結合力は弱く、二硫化モリブテンと同様の特性を持つと 思われます。

グラファイト(黒鉛)=「炭」または「すす」ですので、これを混合するとオイルは黒くなり見た目が 悪くなるのが心配です。 比重は二硫化モリブテンと比較して小さいので、沈殿がおこりにくくなると思います。

同じ炭素でも結晶構造がかわるとダイヤモンドとなります。ダイヤモンド粉はあらゆる材料の 良い研磨剤となり、磨耗促進効果剤となります。