SUS440焼入れ素材の平面・球面ミラー加工は、以前に高圧プレス実験用として 製作したことがあるのですが、今回はSUS430の球面ミラー加工に挑戦してみたいと思います。

(1)素材材質

*SUS440 焼きいれ焼き戻し処理

(2)外形寸法

*Φ100mm、t20mm

(3)素材の外形加工と熱処理

*外部加工メーカに委託

*仕上げ加工 研削加工

*素材の面精度 約3〜5μm程度

(4)平面精度の確認方法

*光明丹(朱肉で代用)

*オプティカルフラット(Φ100mm、1/10λ)

*最終確認は干渉縞

(5)球面精度確認方法

*合成石英ガラスレンズ(Φ100mm、t20mm、1/2λ)

*光明丹(朱肉で代用)

*最終確認は干渉縞

(6)ラップ板の素材と寸法

*素材 黄銅

*寸法 Φ100mm、t20mm

(7)きさげ加工工具

*#600と#1200ダイヤモンドやすり(多数個使用)

(8)ラップ砥粒

*ダイヤモンドスプレー

(1)基本的な作業はでっぱっている部分を光明丹(朱肉で代用)または干渉縞で確認して、ダイヤモンドやすりでけずる作業です。

(2)最終的にはダイヤモンドスプレーで鏡面になるまでラップしします。

(3)SUS440焼入れ素材に関しては、ラップで鏡面状態となり、干渉縞確認で誤差1μ以内に追い込めました。

(4)SUS440焼入れ素材は硬く強度が大きいため、Gpa級の高圧プレスでも圧痕は残りませんでした。

*おまけにSUS304、黄銅、アルミについても研磨してみました。

*SUS304はキズがつきやすくきれいな鏡面にはなりませんでした。

*黄銅はSUS304よりもキズつきやすく面が汚くなりました。

*アルミな関しては全くラップできませんでした。

*ダイヤモンドスプレーによるラップはSUS440焼入れ素材のように硬い材料に適するようです。

近くのホームセンターで入手可能な素材は

*アルミ(A1050P) t0.5、t1、t2、t3

*ステンレス(SUS430)t1、t2

*黄銅(C2801P)t1

*銅(C1220P)t1

でした。選択子は少なく、ミラー加工用として、ステンレス(SUS430)t2、ラップ板用としてアルミ(A1050P)t3としました。

4.球面ミラー加工素材の外形寸法

*外形寸法 対辺50mm、正8角形

*外形加工 金鋸で切断後、ヤスリ仕上げ

*ミラー加工用(SUS430)t2

*ラップ板用アルミ(A1050P)t3

(1)球面ミラー加工用(SUS430)t2の外形加工 金鋸で切断後、ヤスリ仕上げ

(2)ラップ板用アルミ(A1050P)t3の外形加工 金鋸で切断後、ヤスリ仕上げ

(3)球面ミラー加工用(SUS430)t2の凹面粗加工 ディスクグラインダーでおおばっぱに凹面加工します。

(4)ラップ板用アルミ(A1050P)t3の凸面粗加工 金属用ヤスリでおおばっぱに凸面加工します。

(5)球面ミラー(SUS430)t2とラップ板(A1050P)t3のあたりをみながら、きさげ加工を繰り返します。

*非常に根気のいる作業の繰り返しとなります。

(6)球面ミラー(SUS430)t2とラップ板(A1050P)t3のラップで鏡面加工します。

*非常に難しいです。

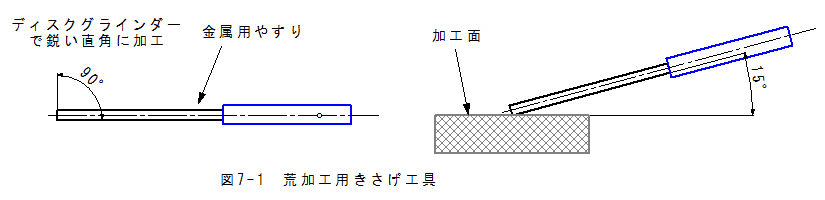

(1)荒加工用きさげ工具

*小型の金属用やすりの先端をディスクグラインダーで鋭い直角に加工します。

*15度ほど傾斜させ、加工面を削りとります。

*削り量が大きい時に使用します。

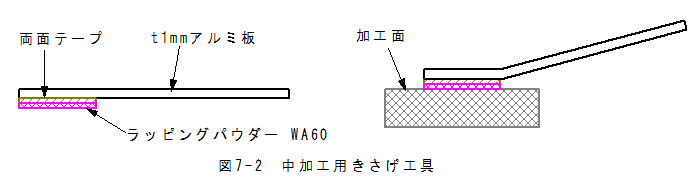

(2)中加工用きさげ工具

*t1mm、幅15mmのアルミ板に両面テープを使用して、ナニワ ラッピングパウダー WA60を付着します。

*アルミ板を適当な角度に曲げて加工面を削ります。

*粒度60(粒子径250〜300μm)、アルミナ粒子です。

*ラッピングパウダー WA60のかわりに荒めの紙やすりが使用できます。

*削り量が中くらいの時に使用します。

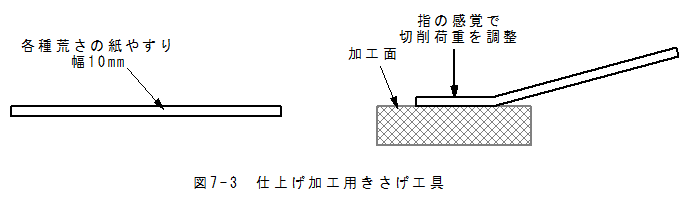

(3)仕上げ加工用きさげ工具

*各種の荒さの紙やすりを幅10mm程度に切断して使用します。

*紙やすりの先端に指をあて、指の感覚で切削荷重を調整します。

*仕上げ加工で使用します。

(1)球面ミラー(SUS430)t2のきさげ加工後外観

球面ミラー(SUS430)t2のきさげ加工後外観を以下に示します。

*表面にキズが目立ちますが、文字が歪み無く写ることが確認できます。

*オプティカルフラットや基準レンズがあればの話ですが、きさげ加工を繰り返すことにより、干渉縞誤差1本以内まで追い込むことが可能です。

(2)ラップ板用アルミ(A1050P)t3きさげ加工後外観

ラップ板用アルミ(A1050P)t3きさげ加工後外観を以下に示します。

*ラッピングパウダー WA60を使用して、球面ミラー(SUS430)t2とラップ板用アルミ(A1050P)t3をラッピングしたら、ラップ板用アルミ(A1050P)t3からラッピングパウダー WA60が取れなくなりました。

*ラップ板用アルミ(A1050P)t3からラッピングパウダー WA60を削り取りました。

*表面のキズは多めですが、一応文字のゆがみはみられません。

13:21 2015/05/27

SUS430の鏡面化は初めてのトライアルです。ヤナセ 白棒 バフ用研磨剤 中みがき仕上用 WKでラッピングしてみました。

(1)球面ミラー(SUS430)t2のヤナセ 白棒 バフ用研磨剤 中みがき仕上用 WKでのラッピング後外観

球面ミラー(SUS430)t2のヤナセ 白棒 バフ用研磨剤 中みがき仕上用 WKでのラッピング後外観を以下に示します。

*表面のキズが減って、光沢が増した感じがします。

(2)ラップ板用アルミ(A1050P)t3のヤナセ 白棒 バフ用研磨剤 中みがき仕上用 WKでのラッピング後外観

ラップ板用アルミ(A1050P)t3のヤナセ 白棒 バフ用研磨剤 中みがき仕上用 WKでのラッピング後外観

を以下に示します。

*まだらにヤナセ 白棒 バフ用研磨剤 中みがき仕上用 WKが付着しているのが確認できます。

*ヤナセ 白棒 バフ用研磨剤 中みがき仕上用 WKの主成分は酸化アルミニュウム(Al2O3)ですが、ワックスの中に酸化アルミニュウム(Al2O3)を練りこんだものと思われます。

*ワックスの層が鏡面研磨で重要な役割をはたすと思われます。

ヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKでのラッピングでラッピングしたところ、問題が発生しました。

*ラップ板用アルミ(A1050P)t3面上にヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKがうまく固着しません。

*やもなく、球面ミラー(SUS430)t2とラップ板用アルミ(A1050P)t3の間にコピー用普通紙を置き、コピー用普通紙にヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKを固着させました。

(1)球面ミラー(SUS430)t2のヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKでのラッピング後外観

球面ミラー(SUS430)t2のヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKでのラッピング後外観を以下に示します。

*表面のキズが減って、光沢が増した感じがします。

(2)ラップ板用アルミ(A1050P)t3のヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKでのラッピング後外観

ラップ板用アルミ(A1050P)t3のヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKでのラッピング後外観

を以下に示します。

*青棒 バフ用研磨剤はついていません。

(3)コピー用普通紙外観

コピー用普通紙外観を以下に示します。

*コピー用普通紙には、ヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKが良く固着します。

ヤナセ フェルトディスク ソフト HF02とヤナセ 白棒 バフ用研磨剤 中みがき仕上用 WKとヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKを使用してバフ研磨をしてみました。

(1)球面ミラー(SUS430)t2のバフ研磨後外観

面ミラー(SUS430)t2のバフ研磨後外観を以下に示します。

*面精度が僅かに悪くなった感じがします。

(2)ラップ板用アルミ(A1050P)t3のバフ研磨後外観

ラップ板用アルミ(A1050P)t3のバフ研磨後外観を以下に示します。

*光沢が増しました。

*今回は材料の入手性から、SUS430、t2mm、対辺50mm正8角形、焦点距離200mmを目標に加工してみました。

*しかし、焦点距離を実測すると約300mm程度になってしまいました。

*やすりとディスクグラインダーによる荒削りの加工誤差がかなり大きかったことになります。

*加工量が減る方向に誤差が生じるようです。

*どうやっても、僅かですが、全面に細かい加工キズが残り、加工キズを完全に無くすことができませんでした。

* 細かい加工キズは光を散乱するため、反射像のコントラスト低下の原因となります。

*光学的に影響がでない傷の深さはでれくらいか?理論的には深さ1/4λのとき最大の影響となります。波長600nmとすれば、150nmで最大の影響となります。光学的に影響がでない傷の深さは1/16λ程度となり約38nm程度となります。

*キズの深さを38nm以下とするのはかなり大変です。

*焦電型赤外線センサ AKE−1(RE−210)の応答波長範囲は5〜14μmですので、約10倍の380nm程度まで影響でないことになります。(波長範囲5〜14μmならば、ほぼ鏡面に近い特性を示す可能性があります。)

*マイクロ波の反射では、もっと大きなサイズのミラーが必要となります。

*SUS430はキズつきやすく、表面状態も変化しやすいため実用性は疑問です。

*きさげ加工は鋳鉄の平面加工が一般的ですが、あらゆる材料の平面加工と球面加工に適用できる。

*きさげ加工に用いる工具は、加工物の材質や形状に合わせて最適化が必要です。(鋳鉄用きさげ加工工具にこだわってはいけません。)

*きさげ加工を無限に繰り返すと理想平面または球面に限りなく近づく。

*簡単な道具だけで、高精度な平面または球面が加工できる。

*比較的簡単に鏡面加工ができるが、面精度劣化の傾向が見られる。

*一見ミラーのように見えるがSUS430の加工において、全面に細かい加工キズがみられる。

主な砥粒材料は

(1)ダイヤモンド

(2)A:褐色アルミナ質:ボーキサイトを原料とし、靭性を高くした褐色溶融アルミナ。

(3)WA:白色アルミナ質:A砥粒よりもアルミナ純度を99%以上に高めた白色コランダム結晶。靭性はA砥粒よりも劣っていますが破砕性に優れている為、高硬度材の研削に適している。

(4)PA:淡紅色アルミナ質:WA砥粒の靭性を改善した(酸化クロムを追加)砥粒。

(5)HA:解砕形アルミナ質:アルミナ質原料を融解した後、機械的粉砕によらない方法で製粒したもので、主として単一結晶のコランダムからなっている砥粒。

(6)C:黒色炭化けい素質:酸化けい素質と炭素材とを電気抵抗炉で反応させたインゴットを粉砕製粒をしたもの。A・WAよりも高硬度ですが靭性はかなり劣っています。

(7)GC:緑色炭化けい素質:炭化けい素99%以上の高純度原料と炭素とを電気抵抗炉で反応させたインゴットを粉砕、製粒したもので緑色をしている事から「アオト」とも呼ばれています。C砥粒よりも靭性は低下しますが、破砕性に非常に優れており、加工中に鋭利な切刃が次々に生じる為良好な切味を保つ事が出来ます。この作用を利用して超硬合金やハイスの高硬材の研削が可能です。

(8)酸化クロム(CrO):青棒:バフ研磨鏡面用

酸化クロム(CrO):青棒:バフ研磨鏡面用を除くと

*ダイヤモンド、炭化けい素の炭素系

*アルミナ質のアルミナ系

に分類できます。炭素系とアルミナ系では、加工材料と研磨パッド材料の適合性が大きく変化します。

(1)砥粒材料がパッド材料に固着し、砥粒材料が加工材料に固着しない組合せが最適となります。

(2)ダイヤモンド、炭化けい素の炭素系砥粒材料は軟鉄、SUS430、SUS304等に固着しやすいため、アルミナ系の砥粒材料を用いる必要があります。

(3)パッド材料にアルミを用いるとアルミナ系の砥粒材料はパッドに良く固着します。

(4)焼入れされた工具鋼、SUS440等マルテンサイト系の研磨には硬いダイヤモンド、炭化けい素等の炭素系砥粒材料がてきします。

(5)砥粒材料が炭素系の場合はパッド材料に軟鉄、SUS430、SUS304等を用いると砥粒材料はパッドに良く固着します。

(1)鉄原子は炭素原子と反応してFe3C(セメンタイト)の化合物となります。原子の数は3対1ですが、重量比では6.67%となります。

(2)鉄原子と炭素原子が原子間隔まで接近すると結合の原子間引力が強く作用して結合することになります。

(1)マルテンサイト系材料は炭素原子の溶解率が高い高温状態(γ鉄=オーステナイト)から水冷により急速冷却し、α鉄=体心立方格子内に無理やり炭素原子を封じ込めた構造です。

(2)α鉄=体心立方格子の溶解率を越えた炭素原子があるため、炭素原子との引力が作用できないと考えられます。

(1)純粋なアルミの表面は不安定で空気中の酸素と結合し酸化アルミニュウム(Al2O3)となって安定します。

(2)表面の酸化アルミニュウム(Al2O3)は内部のアルミと良く固着します。

(3)酸化アルミニュウム(Al2O3)砥粒材料が内部のアルミと原子間距離まで接近すると固着します。

(1)ヤナセ 白棒 バフ用研磨剤 中みがき仕上用 WKのアルミパッド上への固着は完全ではなく、まだら状となりました。

(2)ヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKはアルミパッド上に固着しませんでした。

(3)やもなく、球面ミラー(SUS430)t2とラップ板用アルミ(A1050P)t3の間にコピー用普通紙を置き、コピー用普通紙にヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKを固着させました。

(4)ヤナセ フェルトディスク ソフト HF02とヤナセ 白棒 バフ用研磨剤 中みがき仕上用 WKとヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKを使用して正規のバフ研磨をすると表面状態が悪化しました。

(5)その後もいろいろ回復処理をおこなったのですが、可視光における完全ミラー条件(キズの深さが38nm以下)を満足できませんでした。

(6)SUS430の鏡面研磨のベスト条件は、アルミパッド上に片面粘着の紙テープを貼り付け、紙テープ上にヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKを固着させる方法となりました。

(7)ヤナセ 白棒 バフ用研磨剤 中みがき仕上用 WKとヤナセ 青棒 バフ用研磨剤 鏡面仕上用 BKは繊維質の研磨パッドに良く固着する性質があるようです。

(1)日常の研磨は包丁、はさみ、ナイフ、のみ、木工工具等です。

(2)上記の研磨作業において

*荒砥ぎ:金剛砥石(炭化けい素系)

*中砥ぎ:中砥ぎ砥石(褐色アルミナ質)

*仕上げ砥ぎ:仕上げ砥石(天然石系)

を使用してきました。

(3)上記の砥石の選択は最適なのか?疑問が生じました。

(4)研磨対象毎に最適化検討が必要なようです。