ナノインプリント技術において、スタンパの離型処理と被転写基板のカップリング処理は 極めて重要です。

良好な離型処理やカップリング処理を行うには、前処理として表面活性化処理が不可欠です。

離型処理を行うスタンパの基本材料は石英ガラスで分子式はSiO2です。

また、被転写基板はシリコン(Si)が多くもちいられます。シリコン(Si)の表面は自然酸化膜が 形成されますので、表面はSiO2と考えることができます。

表面活性化処理を行う基板表面の材料がSiO2以外の場合は処理が うまくいかないことがあります。

一般的に金属表面の表面活性化処理はうまくいきません。

樹脂表面の表面活性化処理は可能です。

その他、絶縁材料の表面活性化処理は有効な場合があります。 表面活性化処理は表面の分子構造に影響されます。

金属表面の場合は、その表面のSiO2膜をコーティングする 必要があります。

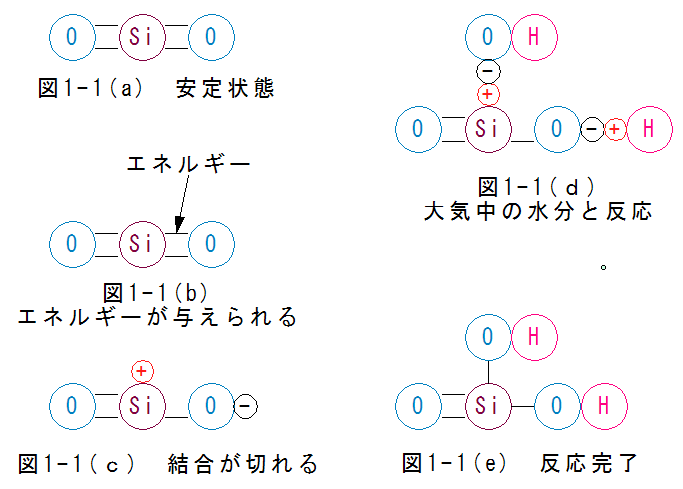

SiO2の表面活性化処理時の変化を図1-1に示します。

図1-1(a)はSiO2の安定状態を示します。

SiとOは4本の直線で結ばれていますが、この直線は強固な共有結合 を示しています。

シロキサン結合(Si-O)は444kJ/molと大きく、4.61eVのエネルギーに相当 します。これは波長269nmの紫外線の光子エネルギーに相当します。

図1-1(b)は1本の共有結合に対して、4.61eV以上の エネルギーが加わった状態を示します。

図1-1(c)は1本の共有結合に対して、4.61eVエレクトロンボルト以上の エネルギーが加わった後の状態を示します。

シロキサン結合(Si-O)が破壊される時、電子は酸素側に引き抜かれ Siはプラスに、Oはマイナスに帯電します。

これは、酸素の電気陰性度が3.44に対して、シリコンが1.90と電子を 引き付ける強さが異なるためです。

図1-1(c)のような状態は不安定で反応が起こりやすくなります。

図1-1(d)は大気中での反応の状態を示しています。

大気中には水蒸気があり、水蒸気は容易にOHマイナスイオンとHプラスイオン に分離します。

図1-1(c)のような状態は不安定でOHマイナスイオンとHプラスイオンと反応します。

図1-1(e)は大気中での反応後の状態を示しています。

Siに対して2個OH基が共有結合で結合しています。 OH基はOHマイナスイオンと異なり、電気的に中性で安定です。

しかし、OH基はシロキサン結合(Si-O)と異なり化学反応を起こしやすい 特性があります。

次に金属表面の表面活性化処理を考えてみたいと思います。

一例としてニッケル(Ni)とします。 ニッケルが空気にふれると表面に自然酸化物(分子式 NiO)が形成されます。 従って、ニッケルの表面は自然酸化物(分子式 NiO)で覆われています。

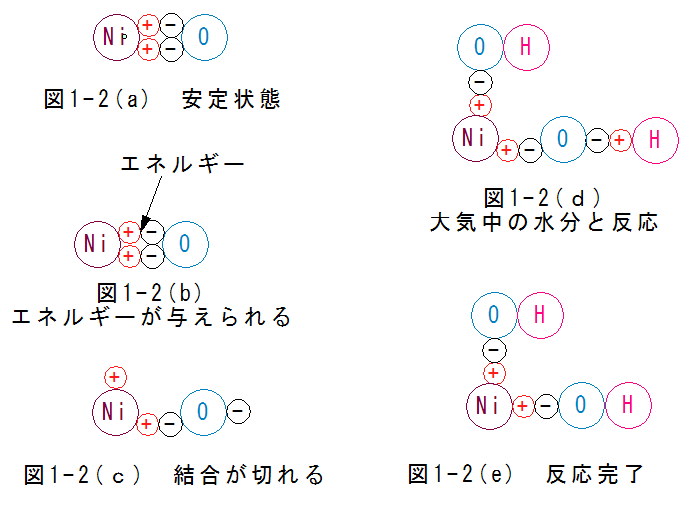

NiOの表面活性化処理時の変化を図1-2に示します。

図1-2(a)はNiOの安定状態を示します。

金属は2個の電子を放出しやすいという特性があります。 このため、Niは電子を放出しプラスイオンとなります。

酸素は電子を受け取りマイナスイオンとなります。

プラス電荷とマイナス電荷は互いに引き合い、プラスマイナス の電荷が相殺する位置で安定します。

これをイオン結合といい、共有結合と比較して 弱い結合となります。

図1-2(b)は1個のイオン結合に対して、 エネルギーが加わった状態を示します。

図1-2(c)は1個のイオン結合に対して、 エネルギーが加わった後の状態を示します。

これにより、プラスマイナス の電荷が相殺しない位置に変化します。

図1-2(c)のような状態は不安定で反応が起こりやすくなります。

図1-2(d)は大気中での反応の状態を示しています。

大気中には水蒸気があり、水蒸気は容易にOHマイナスイオンとHプラスイオン に分離します。

図1-2(c)のような状態は不安定でOHマイナスイオンとHプラスイオンと反応します。

図1-2(e)は大気中での反応後の状態を示しています。

Niプラスイオンに対して2個OHマイナスイオンがイオン結合で結合しています。 OHイオンはOイオンと異なり化学反応を起こしやすい 特性があります。

金属も表面活性化処理によって、活性化されます。 しかし、強固な共有結合のOH基でなく、弱いイオン結合のOHイオンと なってしますます。

表面活性化処理後に離型処理やカップリング処理を行った場合、 OH基またはOHイオンと反応させて、離型材料またはカップリング材料を 結合します。

ともに、離型処理やカップリング処理は可能なのですが、せっかく結合した 離型材料またはカップリング材料がイオン結合のため、結合力が弱く 容易に剥がれ落ちてしまう問題が生じます。

これに対して、SiO2の場合、離型材料またはカップリング材料 がSiと強固な共有結合で結合しています。 このため、離型材料またはカップリング材料が剥がれることはほとんどありません。

以上が、金属表面の表面活性化処理がうまくいかない理由と思われます。

樹脂表面の表面活性化処理は可能です。 その他、絶縁材料の表面活性化処理は有効な場合があります。

これは、なぜでしょか?

樹脂の主骨格はそのほとんどがC-C結合、またはC-O結合で構成されています。

これは、C-C結合の結合エネルギーが3.82eV、C-O結合の結合エネルギーが3.65eV とシロキサン結合(Si-O)の結合エネルギー4.61eVと比較して、ほとんど遜色のない結合 力を持つためと思われます。

絶縁材料はさまざまであり、ケースバイケースとなります。

表面活性化処理とは?

・材料の原子間結合にエネルギーを与えて、原子間結合を切り不安定な状態にすることです。

・不安定な状態の材料は大気中には水蒸気と反応し、OH基またはOHイオンとなりやすい。

・原子間結合をきるには、結合エネルギー以上のエネルギーを与える必要がある。

・エネルギー源としては光子エネルギー、電子線エネルギー等が有効です。

・光子エネルギーとしては波長269nm以下(150〜200nm)の波長が必要です。 X線、ガンマ線は光子エネルギーは大きいですが、透過性が強く実用性に問題があります。

・電子線のエネルギーは4.61eV以上が必要ですが、この値は容易に実現できます。

従って、表面活性化処理に最も適する方法は電子線照射というこになります。

O2プラズマ処理装置は表面活性化処理に最も適した処理装置です。

O2プラズマ処理装置には3方式があり、それぞれ特徴がことなります。

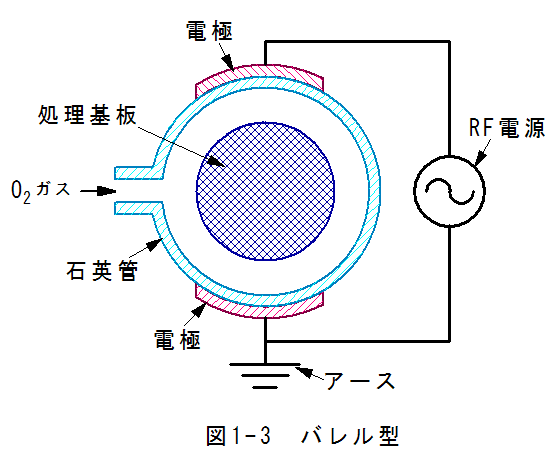

図1-3にバレル型のO2プラズマ処理装置の基本構造を示します。

図1-3にバレル型のO2プラズマ処理装置の基本構造を示します。シリコンウエハのレジスト剥離をはじめ、O2またはArガスを使用した有機膜の除去、界面活性、あるいはカーボン被膜の除去等、広くその効果を発揮します。 この方式は、石英管内に多数のシリコンウエハを実装でき、バッチ処理に適しています。 電子やイオンは印加電極側で強く、電界の方向に運動します。 この運動は、アース電極側では弱くなります。

この方式においては、シリコンウエハと平行方向に電子やイオンの運動が発生します。 このため、処理状態にむらが生じる場合があります。

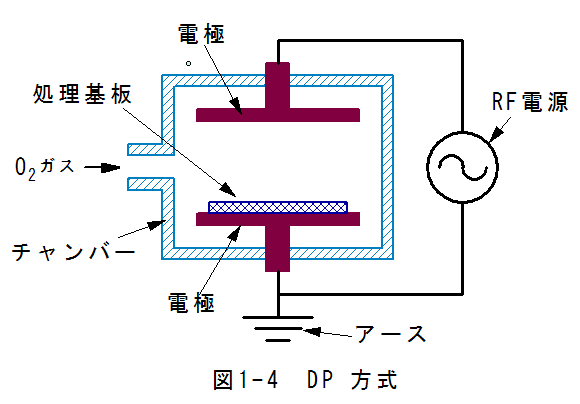

図1-4にDP型(Direct Plasma方式)のO2プラズマ処理装置の基本構造を示します。

図1-4にDP型(Direct Plasma方式)のO2プラズマ処理装置の基本構造を示します。物体表面の有機物のクリーニングは物体表面の有機物にO2プラズマが作用し、CO、CO2、H2Oが形成され真空中より外部に取り出され、物体の表面がクリーニングされます。 真空中で化学変化を発生するにはプラズマモードはDP方式が好ましいといわれています。

このモードにおいては、O2プラズマを構成する電子と酸素プラスイオンの印加電界により運動は小さく、SiO2は ほとんどエッチされません。

しかし、ランダム運動する電子や酸素プラスイオンとの基板表面への衝突が生じ、表面が活性化されると思われます。

樹脂は酸素プラスイオンにより燃焼するため、膜厚が減少します。

このため、樹脂表面の活性化はより小さなパワー、短時間で行う必要があります。 しかし、樹脂は活性化されやすいため、小さなパワー、短時間でも十分に活性化されます。

このモードを俗称ですが「ソフト」モードと言います。

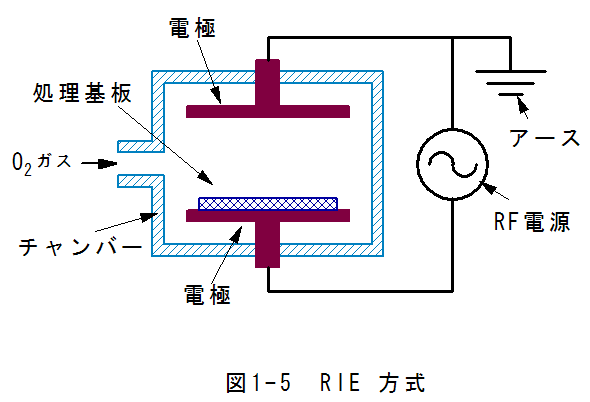

図1-5にRIE型(Reactive Ion Etching)のO2プラズマ処理装置の基本構造を示します。

図1-5にRIE型(Reactive Ion Etching)のO2プラズマ処理装置の基本構造を示します。物体表面の汚れが有機物のみならず、無機物が存在する場合はO2プラズマ、DPモードでは無機物を取ることができません。 このような場合にはイオンシースの中でプラズマ処理をすることが好ましい。RIE方式の場合はイオンシースの中でイオンが 加速され、汚れに突き当たることにより物理的作用でクリーニングされるのが特長です。

このモードにおいては、O2プラズマを構成する電子と酸素プラスイオンの印加電界による運動が大きく、SiO2は 僅かにエッチされまます。

これは、酸素プラスイオンの基板への衝突によるイオンミリング効果によります。

このモードは石英スタンパの断面形状の調整のため、しばしば使用します。

石英スタンパの断面形状が逆テーパになったり、バリ等が存在すると離型がうまくいきません。 イオンミリング効果により、断面形状は緩やかな順テーパとなり、角が丸まる効果があります。

あまり削りすぎると、断面高さが小さくなりますので最適な条件設定が必要です。 このモードを俗称「ハード」モードと言います。

「ソフト」と「ハード」モードの構造上の違いは、アースの位置が異なるだけです。従って、「ソフト」と「ハード」を 切替可能な装置がほとんどです。

また、この装置は使用ガスを変更することにより、ドライエッチ装置として使用することができます。

今後、記載予定のナノインプリント-2層レジストプロセス、3層レジストプロセスでは、反応ガスが酸素だけでは うまくいきません。

これは、2層レジストプロセス、3層レジストプロセスでSiを含むレジストを使用するためです。

高アスペクトのドライエッチを行うには、より高真空、高電界が望ましく、到達真空度、電極間距離、RFパワー 等も重要な要素となります。

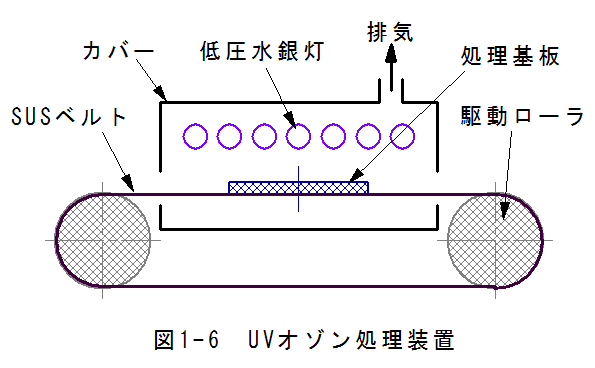

UVオゾン処理装置は大気圧中での処理が可能で連続処理に適した処理装置です。

図1-6に連続処理のUVオゾン処理装置基本構造を示します。

低圧水銀灯により波長150nm〜250nmの紫外線を処理基板に照射します。

大気中で強い波長150nm〜250nmの紫外線を照射するとオゾンが発生します。 オゾンは人体に有害ですので、照射部全体をカバーで覆い、排気が必要となります。

UVオゾン処理では、SiO2がエッチされることはありません。 O2プラズマ処理装置と比較すると穏やかな処理となります。

表面活性化処理をO2プラズマ処理装置でおこなうか?あるいはUVオゾン処理装置でおこなうか? を選択する必要があります。

研究・開発段階であるならば、平行平板電極型のプラズマ処理装置が望ましいと思います。 欲をいうならば、SiO2のドライエッチが可能な平行平板電極型のプラズマ処理装置が理想です。

O2プラズマ処理装置の処理条件として、重要なパラメータは、

- ハードまたはソフトの選択

- 処理ガス圧

- RFパワー

- 処理時間

- 電極間隔(固定の場合が多いです。)

等です。

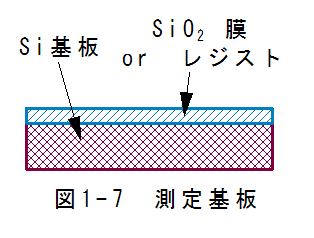

SiO2または、レジストの最適なエッチレート測定基板を図1-7に示します。

SiO2または、レジストの最適なエッチレート測定基板を図1-7に示します。Si基板上のSiO2薄膜、またはSi基板上のレジスト薄膜の膜厚は エリプソメータを使用することにより、極めて正確に測定できます。

約1nm程度の僅かな膜厚変化を測定できますので、正確にエッチレートを 求めることができます。

エリプソメータの測定原理については、下記を参照願います。

エリプソメータが適用できない測定基板の場合は、AFM等を用いてパターン段差を直接測定して、エッチレートを 求めます。

表面活性化処理を行った後、基板の表面特性がどのように変化するかを確認する必要があります。

この確認には、微小な水滴の接触角の確認が有効です。

疎水性の基板に微小な水滴を滴下すると水の表面張力で丸みを帯びます。 疎水性の場合は丸みが強くなり、接触角は大きくなります。 反対に親水性の場合、丸みはなくなり薄く広がるため、接触角は小さくなります。

表面活性化処理を行うと表面は親水性に変化します。 十分な表面活性化処理を行った場合は、接触角は測定困難な値まで小さくなります。

この場合、接触角の定量値を求めることはできませんが、十分な表面活性化処理となって いるかの定性的な判断が可能です。

(接触角が測定困難な値まで小さければ、表面活性化処理としてOKです。)

エッチレートはSiO2とレジストで大きく異なります。 目的、材料に合わせた条件出しが重要です。