石英スタンパは大変高価なものですが、必ずしも理想的な品質とは限りません。

いかに、高品質の石英スタンパを入手するかは大きな課題です。

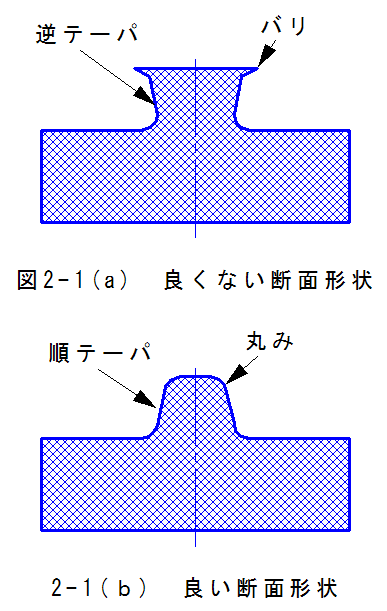

パターン欠陥が無いことも重要ですが、断面形状も大きく転写品質に影響します。 パターン段差のエッジにバリがあったり、断面形状が逆テーパになっていると うまく転写ができないことがあります。

良好な転写を得るためには、石英スタンパは凸パターンでなければなりません。 しかし、凸パターンでも必ずしも良好な転写がえられません。

図2-1(a)に石英スタンパのパターン断面形状の良くない例を示します。

図2-1(a)に示すような断面形状は高アスペクトのパターンで発生しやすくなります。 従って、アスペクトを大きくしすぎないのがポイントです。

図2-1(b)に石英スタンパのパターン断面形状の良い例を示します。

断面形状は緩やかな順テーパで角に丸みがあるのが理想です。

理想の断面形状は、直角の矩形が良いと思われがちですが、直角の矩形は 僅かの誤差で逆テーパとなります。 そして、断面形状は面内でバラツキがあります。面内バラツキを考慮して、 最悪でも逆テーパが存在しない程度に、マージンを持って順テーパにする必要があります。

緩やかな順テーパを持たせた場合、高アスペクトにしにくいことに気づくはずです。

アスペクト比は1〜1.5に設定すべきです。

ドライエッチの選択比の関係で高アスペクトのレジストパターンが必要となる場合があります。

このような場合でも、ナノインプリントで高アスペクトのパターンを転写する必要はありません。 2層レジストや3層レジストプロセスでは、最初の転写でアスペクトが小さくても、処理の過程で アスペクトが増大し、最終的には高アスペクトのレジストパターンを得ることができます。

さて、高価な石英スタンパの断面形状をどのように測定したらよいでしょうか?

AFMは非破壊で検査できますが、正確な断面形状を把握できません。 断面SEMは破壊検査ですので、適用できません。

最終的には、石英スタンパのレプリカを作成し、レプリカの断面SEM観察を 行うことになります。

しかし、AFMで極細の針(ナノカーボンチューブ針等)を用いれば、大まかな断面形状が 推定可能です。

AFM観察で明らかな逆テーパ、バリ等が観察された場合、パターン断面形状の最適化処理を

実施します。

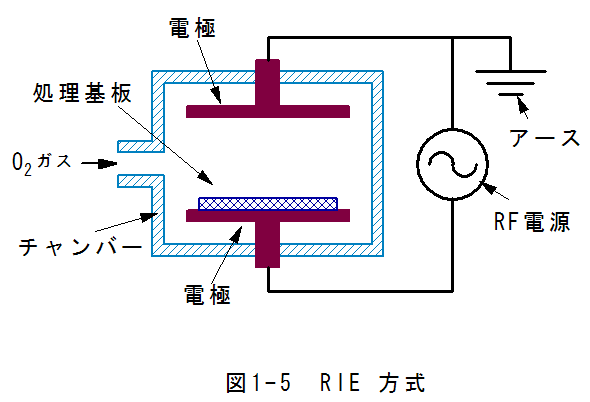

AFM観察で明らかな逆テーパ、バリ等が観察された場合、パターン断面形状の最適化処理を

実施します。- 図1-5に示す処理装置で処理を実施します。

処理条件としては

・ハードモード

・使用ガスO2

・圧力優先 5Pa(圧を高くすると等方性が強く、丸みが付きやすくなります。)

・RFパワー 300〜500W

・処理時間 あらかじめエッチレートを測定し、問題の無い時間を設定します。

・電極間隔(通常固定が多いです。)

- 再度AFM観察

・断面形状の変化を観察します。

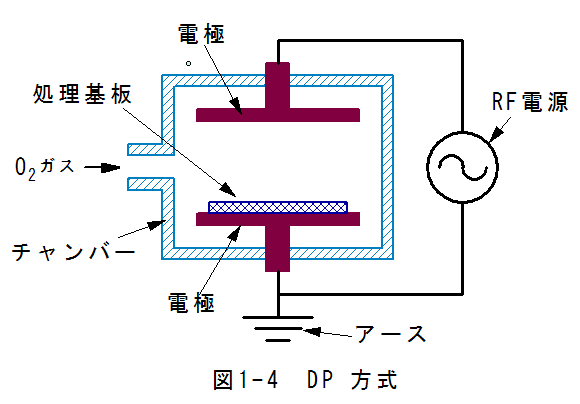

パターン断面形状の問題が無いと判定できましたら、離型処理の前処理として表面活性化処理 を実施します。

図1-4に示す処理装置で処理を実施します。

処理条件としては

・ソフトモード

・使用ガスO2

・圧力優先 5Pa(圧を高くすると等方性が強く、丸みが付きやすくなります。)

・RFパワー 50〜200W

・処理時間 あらかじめエッチレートを測定し、問題の無い時間を設定します。

・電極間隔(通常固定が多いです。)

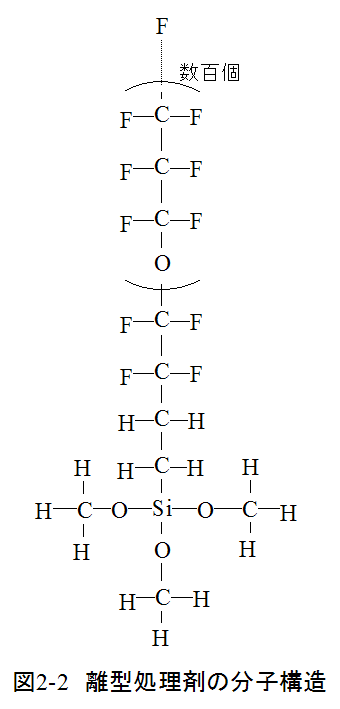

図2-2に離型処理剤の分子構造を示します。

図2-2において、最下部の分子構造がシランカップリング剤の分子構造と同じ構造をしています。

上の部分はパーフルオロエーテル基:F-(CF2CF2CF2O)n- CF2CF2- になっています。(2011年10月11日訂正しました。)

図2-2に示す離型処理剤の分子構造を満足する市販材料として

オプツール DSX (ダイキン工業)

があります。

オプツール DSXは

・フッ化炭素系化合物 20%

・パーフルオロヘキサン 80%

で100g単位で販売されています。

これは、オプツール DSXのMSDSから参照したものです。

ずいぶん抽象的な記載になっていますが、フッ化炭素系化合物が図2-2の離型処理剤です。 パーフルオロヘキサンの分子式はCF3(CF2)4CF3です。

商品名は「デムナムソルベントSOL_1」(ダイキン工業)です。

しかし、パーフルオロヘキサンは地球温暖化規制物質であり、あまり大量に消費することはできません。

地球温暖化規制物質は、商品カタログから消去されていることもあり、入手しにくい材料です。 ただし、人体には無害です。

離型処理剤を溶解するにはフロン系の溶剤が不可欠です。

次にシランカップリングの分子構造と特性については、下記を参照願います。

一般的なオプツール DSXの処理方法は以下のように記載されています。

3.処理方法

塗布方法の例を以下に示します。

ディップ法

予め、被処理基板をよく洗浄しておく。洗浄が不充分であると、処理剤が吸着又は反応せず、充分な特性が得られない。

フッ素系溶剤(パーフロロヘキサンなど)で 0.1 mass% に希釈した処理液に、洗浄した被処理基板を1分間浸した後、ゆっくり引き上げる。その後、1時間以上放置する。放置の際、高温高湿(60℃、90%RH程度)の雰囲気が好ましい。

表面にムラが見られれば、超音波洗浄などを行うか、乾いた布等でこすり取る。拭き取りが困難な場合、フッ素系溶剤を染み込ませた布等を使うとよい。

フロー法

大型で、全体を浸漬することが困難な場合、フロー法で塗布する。

洗浄した被処理基板を斜めに置き、パーフロロヘキサンで 0.1 mass% に希釈した処理液を、上部より均一に濡れるように流す。その後、同様に放置拭取を行う。

その他

蒸着法、スプレイ法、Roll-to-Roll法でのコーティングも可能です。

上記の処理方法は、一般的な撥水処理には適用できてもナノインプリント用としては、問題を生じます。

・まず第1点は、処理前洗浄だけでは不十分であり、表面活性化処理が不可欠です。 これは、シランカップリングの分子構造と特性から明らかです。

・第2点の問題は、オプツール DSXは空気中の水分と反応し、塊となって異物の原因となることです。 これも、シランカップリングの分子構造からくる特性なのですが、処理表面に異物がたくさん付着する問題が 生じます。石英スタンパの表面を乾いた布等でこすり取ることはできません。

・第3点として、処理液につけた後、高温高湿(60℃、90%RH程度)で約1時間放置とありますが、 これは正しい処理ではありません。 シランカップリングの反応を最終的に完了するには、脱水縮合反応が必要となります。 脱水縮合反応を促進するには乾燥雰囲気で100℃以上が望ましい処理です。 110℃〜120℃で2〜3分の加熱処理が必要です。

・蒸着法も可能と書いてありますが、オプツール DSXは分子量が大きく容易には揮発しません。 このため、気相法が適用しにくい問題があります。

では、どうすればナノインプリント用に適した処理ができるのか?

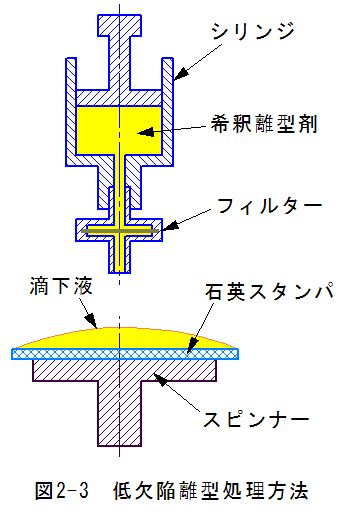

では、どうすればナノインプリント用に適した処理ができるのか?図2-3に低欠陥離型処理方法をしめします。

図に示すようにスピンナーをもちいいると欠陥の発生を大幅に低減できます。

離型処理剤は、一方の端にシランカップリングの分子構造を持っています。 このため、僅かな水分と反応し塊ができやすい性質があります。

従って、離型処理剤は乾燥雰囲気で保存する必要がありますが、 水分との反応を完全には防止できません。

使用直前にフィルターで離型処理剤中の異物を除去する必要があります。

次に問題となるのは、処理容器の汚れです。離型処理剤は処理容器と反応し どんどん汚れが蓄積します。この汚れは強固な汚れで容易にはクリーニング できません。

スピンナーの良い点は、スピンナーカバーの汚れが直接影響しない点にあります。

さて、次に重要なのは、離型処理層の厚さの制御です。

オプツール DSXは「デムナムソルベントSOL_1」(ダイキン工業)で薄めて 濃度を最適化する必要があります。

・回転数は5000rpm固定で濃度を調整して膜厚最適を行います。

・膜厚測定はSi基板を使用して、膜厚測定機はエリプソメータを使用します。

・濃度0.1%(ウエイト%)(実際にはオプツール DSXを0.5%となります) では、処理後膜厚むらが生じることに気づくと思います。

・濃度0.02%(ウエイト%)(実際にはオプツール DSXを0.1%となります)で ほぼ均一な処理膜厚となります。このときの膜厚は約2nm程度となります。

・ナノインプリントでは、処理膜厚が厚かったり、ムラがあってはいけません。

オプツール DSXは高分子材料であり、濃度が高いと厚膜を形成します。 薄い薄膜を得るには、分子1個分をじゅうたんのようにきれいに並べる必要が あります。

濃度を十分薄くすると、オプツール DSX分子は溶液中を自由に運動できる ようになります。

処理基板を表面活性化処理を行うとオプツール DSX分子のシランカップリング構造の 部分に引力が働き、分子1個分がきれいに並びます。

あまった、処理液は高速回転で飛ばしてしまいます。そうすると処理基板上に オプツール DSX分子がきれいに並んだ状態となります。

最後に、110℃〜120℃で2〜3分の加熱処理を行うと脱水縮合反応により、オプツール DSX分子の結合は Si原子との共有結合に変化し、強固に固着します。

これで、石英スタンパの処理が完了します。